Desktop Metal komt met titanium voor Studio System 2

Het 3D printen van titanium. Het kan nu met het gebruiksvriendelijke Studio System™ 2. En dat is goed nieuws. 3D geprinte onderdelen in titanium hebben een bijzonder grote treksterkte, draagkracht en corrosieweerstand. Ideaal voor hoogwaardige toepassingen in industrieën zoals lucht- en ruimtevaart, defensie, auto, olie en gas. En dankzij de biocompatibiliteit ook bijzonder geschikt voor medische toepassingen, zoals chirurgische apparaten en implantaten.

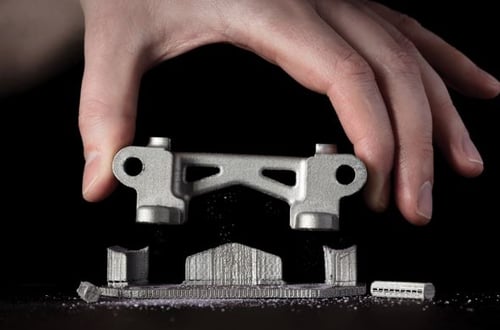

In deze blog maak je kort kennis met 3D printen van titanium (Ti64) op het Studio System™ 2 en de voordelen hiervan. Ook zie je een aantal toepassingen die 3D geprint zijn met titanium waarbij uitstekende mechanische eigenschappen en corrossieweerstand een belangrijke rol spelen.

Waarom titanium printen met Studio System™ 2?

Het Studio System™ 2 produceert Ti64 met uitzonderlijke mechanische eigenschappen. De onderdelen hebben een vloeigrens van 730 MPa, 845 MPa treksterkte en 17 procent rek. Deze eigenschappen overtreffen de ASTM F2885-17-normen voor metalen spuitgegoten chirurgische implantaten. Bekijk alle specificaties in dit document.

Studio System™ 2. Links de printer, rechts de sinteroven.

Studio System™ 2. Links de printer, rechts de sinteroven.

Wat zijn de voordelen van het 3D printen met titanium?

Snel en efficiënt maken

Het printen van onderdelen in titanium is een prima alternatief voor het machinaal bewerken van titanium. Dankzij de innovatieve Bound Metal Deposition™ techniek (BMD™), kun je sneller en efficiënter een breed scala aan onderdelen voor preproductie en eindgebruik maken. Zonder extra tooling. On demand, gewoon op kantoor.

Meer vormvrijheid van ontwerpen

Studio System™ 2 maakt nieuwe ontwerpen van titanium mogelijk. Denk aan complexe vormen, interne kanalen en lichtgewicht ontwerpen. Deze zijn vaak onmogelijk om op een traditionele manier te produceren. Met 3D printen kun je echter binnen enkele dagen meerdere ontwerpvariaties maken en testen.

Nog sterker en lichter

Ti64 is de meest gebruikte titaniumlegering en heeft een hoge sterkte-gewichtsverhouding. Essentieel voor onderdelen die een lange levensduur vereisen, te maken hebben met extreme omstandigheden of toepassingen waarbij minder gewicht direct zorgt voor betere prestaties.

Wil je nooit onze blogs missen?

/dennie-rijk-spreker-layertec.jpg?width=80&height=80&name=dennie-rijk-spreker-layertec.jpg)

/dennie-rijk-spreker-layertec.jpg)

-1.png?width=300&height=225&name=whitepaper%20-%20virtual%20twins%20(1)-1.png)