Hoe 3D printen de productontwikkeling van Pezy Group versnelt

Pezy Group is een toonaangevend bedrijf op het gebied van productontwikkeling. Al ruim 25 jaar ontwikkelt het bedrijf in samenwerking met zijn klanten zo snel en efficiënt mogelijk de nieuwste consumentenproducten en professionele apparatuur. Sinds 2017 speelt 3D printen met Formlabs 3D printers daarbij een essentiële rol. Jorik Bons, Project Engineer bij Pezy Group, geeft uitleg:

‘We kunnen sneller meer iteraties doen binnen het budget dat de klant ons heeft gegeven. Als je 4 weken hebt en je moet 2 keer 2 weken wachten op een prototype dan zou je 2 iteraties kunnen doen. Nu wachten we een middag of maximaal een dag op een prototype. In 4 weken tijd kun je nogal wat iteraties doen. Iedere iteratie moet je zien als een verbeterstap. Hoe meer verbeterstappen we kunnen doen, hoe beter het eindproduct is dat de klant krijgt.’

Liever direct de video bekijken? Klik dan hier!

Hoe pakt Pezy Group productontwikkeling aan?

Pezy Group ontwikkelt innovatieve producten volgens een integrale aanpak. Hierbij wordt haalbaarheid (technologie) gecombineerd met wenselijkheid (gebruikersbehoefte). Zo kunnen klanten al in een vroeg ontwikkelingsstadium besluiten wel of niet door te gaan met het ontwikkelen van een product.

Pezy Group onderscheidt vijf stappen bij productontwikkeling. Zie het schema hieronder. 3D printen wordt vooral toegepast bij stap 2 en stap 3.

Schema | Stappen productontwikkeling bij Pezy Group

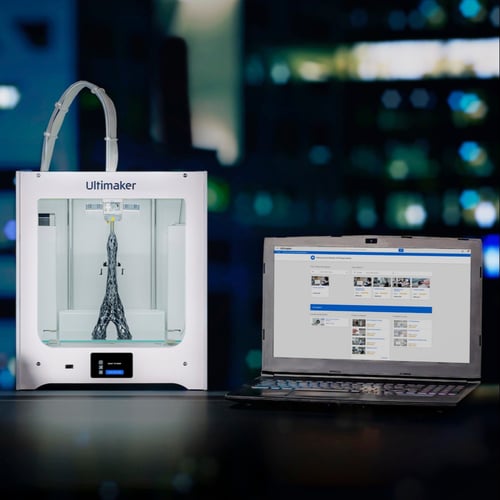

Hoe maakt Pezy Group gebruik van 3D printen?

‘Onze expertise is integrale productontwikkeling. Daarbij brengen we design, techniek en maakbaarheid in balans’, vertelt Jorik. ‘Vaak gaat het om engineering plastics en hoogwaardige matrijzen. Het duurt vrij lang voordat je die hebt ontwikkeld. Daarom gebruiken wij 3D printen in een vroeg stadium in het ontwikkelproces om onze ontwerpers, engineers en klanten al een beeld te geven van hoe iets eruit komt te zien en hoe bepaalde delen in elkaar passen.

De engineer geven we met 3D printed protoypes iets in handen waarmee hij kan testen, zoals functies en assemblage. Ook kan de ontwerper hiermee de ergonomie en vormfactoren testen, waaronder bereikbaarheid van knoppen en ligging in de hand. Afhankelijk van de grootte van een prototype gebruiken we een bepaalde prototyping-techniek. We zetten bijvoorbeeld de 3D printer van Formlabs in om kleinere kunststof delen te maken.’

‘The proof of principle’

‘We gebruiken 3D printen vaak bij stap 2 (Demonstrators), waar de oplevering ‘It works like real’ is’, vervolgt Jorik. ‘Het gaat hier om the proof of principle waarmee je nagaat of het productconcept functioneel werkt. Daar worden 3D geprinte delen voor gebruikt omdat er immers nog geen matrijs voor handen is om het daadwerkelijke product te maken.’

Prototype met de 3D printer

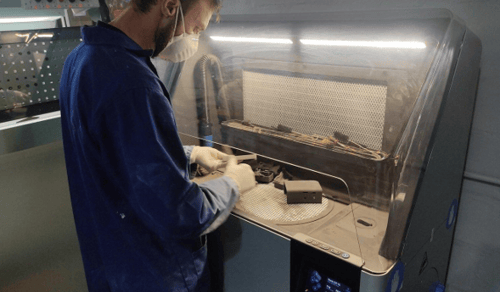

‘En dan heb je nog het moment tussen de stappen 2 en 3. Soms wil een klant niet een pilotserie, want dan worden er vaak al echte producten gemaakt met een matrijs. Het produceren van zo’n matrijs kost een hoop geld en tijd, ongeveer 10.000 tot 15.000 euro en 8 weken. In plaats daarvan maken we een prototype met de 3D printer. Dat kan voor een paar 100 euro binnen een paar dagen. We printen de verschillende delen van een productontwerp en zetten ze in elkaar. Zo’n prototype werkt dan voor 80 tot 90% zoals het eindproduct zou moeten doen. Als het ontwerp goed bevonden is, dan kunnen we in-house alsnog een matrijs maken en de delen spuitgieten in het beoogde materiaal.’

Een mooi praktijkvoorbeeld is dat Pezy Group snel en goedkoop een protoserie blaasvormflessen in-house heeft ontworpen, ontwikkeld en geblazen op basis van 3D geprinte matrijsdelen en een eigen, RSBM, flessenblaasmachine. Het 3D printen van de mal in twee delen kostte 2 x 20 uur met een Formlabs 3D printer. Een traditionele mal maken duurt zo’n 6 tot 8 weken.

Links: 3D geprinte matrijsdelen met een Formlabs 3D printer. Rechts: het resultaat.

Wil je nooit onze blogs missen?

/dennie-rijk-spreker-layertec.jpg?width=80&height=80&name=dennie-rijk-spreker-layertec.jpg)

/dennie-rijk-spreker-layertec.jpg)

-1.png?width=300&height=225&name=whitepaper%20-%20virtual%20twins%20(1)-1.png)