Klantcase: Ecrimesa maakt nu sneller en goedkoper mallen

In deze blog vertellen we het verhaal van Ecrimesa Group. Dit Noord-Spaanse bedrijf produceert meer dan 9000 stalen en aluminium onderdelen voor klanten in allerlei sectoren, zoals de auto-, ruimtevaart- en textielindustrie. Ze produceren deze onderdelen met allerlei geavanceerde technologieën, zoals investment casting, MIM (metal injection molding), machining en Additive Manufacturing. Ecrimesa Group is ook het eerste bedrijf wereldwijd dat het MIM-proces heeft geoptimaliseerd zodat de producten worden gemaakt in een oven met katalytische debinding.

De uitdaging van Ecrimesa Group

Elk jaar produceren MIM-leveranciers over de hele wereld miljarden metalen onderdelen voor een lange lijst van industrieën, van autosector tot de ruimtevaart en bijna alles daartussenin.

Hoewel elke fabrikant van dit soort onderdelen met unieke uitdagingen wordt geconfronteerd, zijn er ook algemene uitdagingen die alle fabrikanten hebben. Denk aan hoe je bespaart op kosten, hoe je productieruns versnelt en hoe je productielijnen snel aanpast om de downtime te minimaliseren.

Deze uitdagingen kent de Ecrimesa Group maar al te goed. Met een catalogus van meer dan 9000 unieke onderdelen, is het belangrijk dat het bedrijf een scala aan productie tools heeft om deze onderdelen te maken. Daarnaast is het belangrijk dat het bedrijf snel nieuwe mallen kan maken voor het spuitgieten van metalen onderdelen (metal injection molds) naar wens van de klant.

Zo'n metal injection mold kost normaalgesproken duizenden euro's om te produceren en het hele proces duurt acht tot twaalf weken.

Deze hoge kosten en lange doorlooptijden maken het erg moeilijk om onderdelen snel te produceren, omdat de klant het onderdeel pas krijgt als de mal is gemaakt nadat er tijd en geld werd geïnvesteerd.

Om zo’n mal sneller te kunnen produceren, koos Ecrimesa voor de nieuwste manufacturing technologie op de markt: het Desktop Metal Studio System.

Waarom het Studio System meteen een hit was

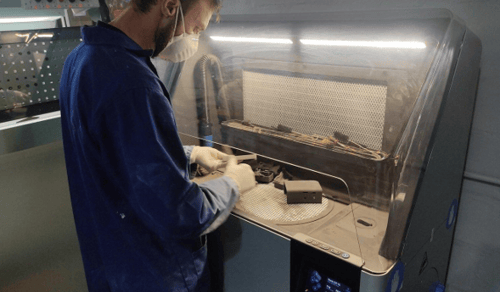

De investering van Ecrimesa in het Studio System wierp vrijwel onmiddellijk vruchten af. Met het Studio Systeem kon Ecrimesa mallen printen met vergelijkbare materiaaleigenschappen en oppervlakte-afwerkingen als prototypes die worden gemaakt met MIM. De prints van het Studio System maken zelfs gebruik van dezelfde poeders.

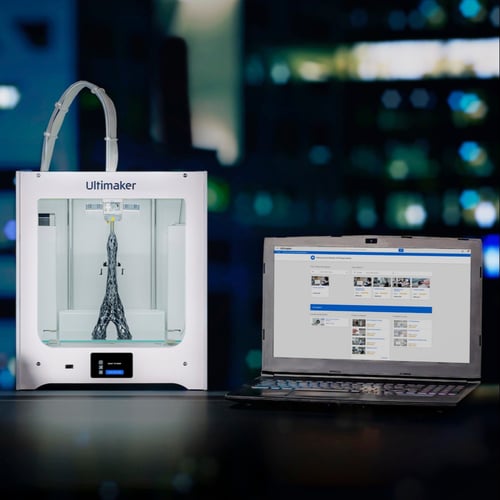

In plaats van het materiaal te injecteren zoals bij MIM wordt gedaan, wordt het materiaal in de 3D printer laag voor laag geprint. De technici van Ecrimesa uploaden simpelweg het CAD-bestand en binnen een paar uur is het onderdeel klaar om geprint te worden.

Dankzij het vermogen om snel onderdelen te produceren, konden de bedrijfsingenieurs een grote verscheidenheid aan prototypes voor zowel nieuwe als bestaande klanten creëren. Ecrimesa gebruikt het systeem ook om delen van prototypes te ontwikkelen die worden gebruikt in sintering tests voor klanten in verschillende industrieën.

Waarom Ecrimesa Group koos voor Desktop Metal

Voordat ze investeerden in het Studio System, werden er verschillende andere 3D printtechnologieën verkend. Er werd zelfs geïnvesteerd in een wax printsysteem om patronen te creëren voor investeringsgieten. En alhoewel dit systeem kon aantonen hoe 3D-printen een aanvulling zou kunnen zijn op de bestaande productiemethoden van het bedrijf, was het beperkt tot het maken van patronen die later nog steeds Metal Injection Molding nodig hadden.

Om een betere oplossing te vinden, verkende Ecrimesa Group 3D-metaalprinten en benchmarkten zij de kwaliteit van verschillende onderdelen, die zij lieten printen door verschillende bedrijven en met verschillende printbenaderingen.

Uiteindelijk kwam Desktop Metal Studio System als beste uit de bus, omdat de onderdelen die met dit systeem geprint waren een superieure dichtheid en minimale vervorming na het sinteren hadden.

Wil je nooit onze blogs missen?

/dennie-rijk-spreker-layertec.jpg?width=80&height=80&name=dennie-rijk-spreker-layertec.jpg)

/dennie-rijk-spreker-layertec.jpg)

-1.png?width=300&height=225&name=whitepaper%20-%20virtual%20twins%20(1)-1.png)