Klantcase: enorme winst voor PGV dankzij het Shop System

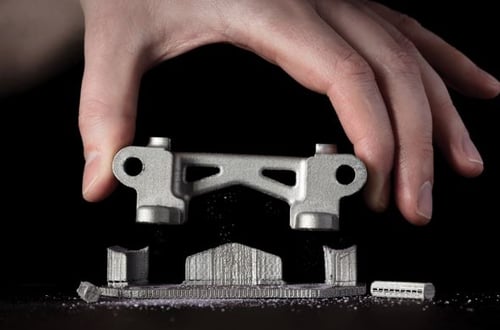

Het in Karnes City, Texas, gevestigde PGV heeft meer dan drie decennia ervaring met het produceren van apparatuur voor de olie- en gasindustrie, lucht- en ruimtevaart, robotica en automatisering. Naast de traditionele productie middels CNC-verspaning, beweegt het bedrijf zich nu in de richting van de next-generation productie door het 3D-printen van metaal op productieniveau te integreren.

De uitdaging

Na meer dan drie decennia onderdelen te hebben geproduceerd met behulp van conventionele methoden – met name CNC-verspaning – voor een groot aantal klanten, is PGV zeer vertrouwd met de uitdagingen waarmee fabrikanten zich geconfronteerd zien.

Gereedschapskosten en doorlooptijden

Traditionele volumeproductie – of dit nu gaat om verspanen, gieten of smeden – vereist harde gereedschappen en bevestigingen die vaak tienduizenden euro’s kosten en weken aan productietijd vergen.

Geen flexibiliteit

Naast het kostenaspect hebben de lange doorlooptijden een significante impact op het vermogen van een onderneming om snel in te spelen op nieuwe of veranderende eisen van klanten. Maakbedrijven worstelen door deze beperkingen met de doorvoer van herontwerpen van onderdelen en nieuwe iteraties van bestaande ontwerpen.

Waar veel van deze bedrijven prototypes in kunststof printen om een juiste pasvorm te testen, vereist het functionele testen het vervaardigen en gebruiken van metalen onderdelen. Dit is een proces dat duur is en veel tijd kost.

Voorraadbeheer

De lange doorlooptijden die inherent zijn aan traditionele productietechnieken gaan ook gepaard met uitdagingen voor het voorraadbeheer. Klanten tijdig voorzien van reserveonderdelen betekent dat producenten grote aantallen reserveonderdelen op traceerbare voorraad moeten leggen, alsook de bijbehorende gereedschappen en toebehoren die nodig zijn om ze te produceren.

Met de groei van 3D-metaalprinten de afgelopen jaren – groei zowel in de mogelijkheden voor complexe functionele onderdelen als in de adoptie door de industrie – zag PGV kansen om elk van deze uitdagingen aan te pakken.

Het Desktop Metal Shop System bleek het ideale systeem om dat te doen.

De Shop System-oplossing

Hoewel minder dan een jaar geleden geïnstalleerd, is de impact van Shop System op de bedrijfsvoering van PGV nu al onmiskenbaar.

Naast het drastisch terugdringen van de kosten en doorlooptijden heeft het systeem PGV in staat gesteld te groeien door het vrijkomen van productiecapaciteit en het vereenvoudigen van het voorraadbeheer. Dit alles leidde tot een flexibelere en efficiëntere bedrijfsvoering.

Bedrijfsgroei

Meer productiecapaciteit, betere dienstverlening

Dankzij toegenomen productiesnelheid door Shop System is PGV veel flexibeler, waardoor het nu ook kleine en middelgrote orders kan aannemen die voorheen niet mogelijk waren door de hoge gereedschapskosten en lange doorlooptijden.

Daar waar er normaliter tot wel vijf processen nodig waren om een boorgat te bewerken, vereenvoudigt Shop System dit proces aanzienlijk, en maakt het tevens ruimte vrij in het machinepark, waar nu andere orders kunnen worden gedraaid.

Het vervallen van de noodzaak voor gereedschappen maakt het gemakkelijk voor PGV om de snelheid van de veranderende wereld bij te benen. Het bedrijf kan bijvoorbeeld het ontwerp van onderdelen snel updaten om aan veranderende klantenwensen tegemoet te komen of geheel nieuwe ontwerpen introduceren zonder de gebruikelijke lange vertragingen die deze bij traditionele maakmethoden tot gevolg hebben.

Het systeem stelt het bedrijf in staat om onderdelen te maken, deze onder echte bedrijfsomstandigheden functioneel te testen en op basis van de bevindingen te optimaliseren. Dit alles in minder tijd dan het zou kosten om alleen al het geharde gereedschap te maken.

Bedrijfsvoering

Terugbrengen fysieke voorraad met 50%

Door de deur open te zetten voor het on-demand produceren van onderdelen stelde het Shop System PGV in staat om haar onderdelenvoorraad met maar liefst 50 procent te reduceren. In plaats van magazijnlogistiek en het beheren van grote fysieke goederenstromen, kunnen ontwerpen nu worden opgeslagen in een ‘digitaal magazijn’ en worden geprint wanneer ze daadwerkelijk nodig zijn.

Tijdbesparing

Terugbrengen doorlooptijden met 50-80%

Met de transitie van verspanen naar binder jetting zag het bedrijf vergelijkbare afnames van doorlooptijden. Orders die ooit tot wel vijf unieke bewerkingsstappen vereisten, werden nu tot één enkele productiestap teruggebracht. Afhankelijk van het onderdeel werden doorlooptijden teruggebracht met minstens 50%, maar ook tot zelfs 80%.

Wil je nooit onze blogs missen?

/dennie-rijk-spreker-layertec.jpg?width=80&height=80&name=dennie-rijk-spreker-layertec.jpg)

/dennie-rijk-spreker-layertec.jpg)

-1.png?width=300&height=225&name=whitepaper%20-%20virtual%20twins%20(1)-1.png)