Machineontwerp: 4 voordelen van 3D metaal printen

Als je machines ontwikkelt, ontwerpt en produceert is het van belang dat ze efficiënt werken, consistente resultaten behalen en gemakkelijk gerepareerd kunnen worden als onderdelen verslijten of kapot gaan.

In deze blog vertel ik welke voordelen 3D metaalprinten kan hebben voor jouw machineontwerp. Ik geef ook vier voorbeelden van toepassingen.

De uitdaging van machine ontwerp

Ontwikkelaars van machines proberen zo veel mogelijk standaardonderdelen te gebruiken om een machine eenvoudiger, sneller en tegen lagere kosten te fabriceren. Toch ontkomen ze er zelden aan om op maat gemaakte onderdelen te gebruiken. Daar ligt de grootste uitdaging.

Het is duur om in kleine volumes onderdelen op maat te maken. Er moeten bijvoorbeeld op maat gemaakte mallen en houders worden gemaakt om de complexe onderdelen te fabriceren. Naast extra kosten heb je dan ook te maken met verspilling van materialen. Ook de extra benodigde tijd en die je maakt voor eenmalige productie draagt bij aan de extra kosten.

Een andere uitdaging bij machineontwerp is het onderhouden van bestaande machines. Als onderdelen verslijten of kapot gaan is het van belang om snel vervangende onderdelen te produceren om de kosten laag te houden, logistieke problemen zoals overvolle magazijnen te voorkomen en de levertijd niet te laten oplopen

Voordeel 1: Samenstellingen als 1 geheel printen

Additive manufacturing vereenvoudigt het fabricageproces van onderdelen op maat omdat je niet afhankelijk bent van tooling of opspanning. 3D printen stelt je in staat om onderdelen goedkoper en sneller te produceren dan verspanen.

Een groot voordeel is dat je ingewikkelde samenstellingen uit 1 stuk kan maken, in tegenstelling tot traditionele productiemethoden, waar je vaak meerdere onderdelen moet assembleren. Dit levert aanzienlijke voordelen op voor je machineontwerp.

Je kunt je samengestelde onderdelen consolideren tot 1 samengesteld onderdeel. Dat maakt het proces een stuk efficiënter.

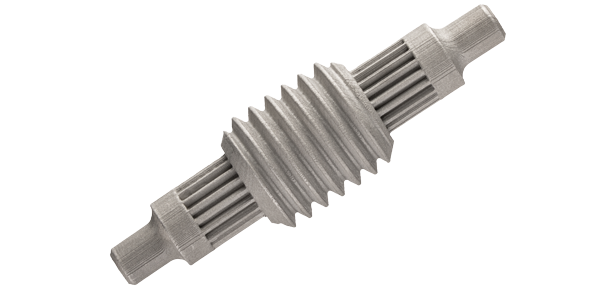

Voorbeeld 1: Rolschroef

Onderstaande rolschroef wordt gebruikt om een stuurventiel in een stoomkrachtcentrale te openen en sluiten.

Dit onderdeel wordt normaliter samengesteld uit 7(!) onderdelen, maar met de Studio System kun je het als één geheel printen.

Rolschroef, gereduceerd van zeven onderdelen naar één

Voordeel 2:Geen beperkingen voor je ontwerp

3D printen van beugels en koppelingen versnelt de fabricage en geeft ontwerpers meer vrijheid en mogelijkheden qua vormen van het onderdeel. Je hoeft je niet meer te laten beperken door traditionele productiemethodes.

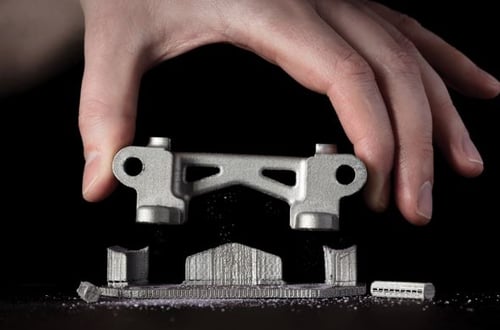

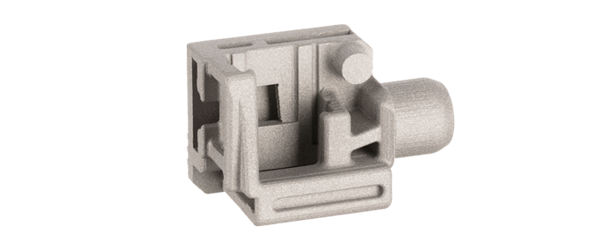

Voorbeeld 2&3: Beugels, koppelingen en een sensorhouder

De beugels en houders hieronder worden gebruikt om verschillende standaardonderdelen te bevestigen. Denk aan motoren, lagers, drijfassen, tandwielen, katrollen, sensoren en meer. Je print gemakkelijk aangepaste houders voor ieder onderdeel.

Dankzij 3D printen heb je meer flexibiliteit. Als je het ontwerp moet aanpassen aan de hand van andere criteria kun je gewoon een nieuwe versie printen. Zo ging het ook bij onderstaand onderdeel.

Deze sensorhouder met complexe geometrie is onderdeel van een draaiende machine. Daarom is het een ideale kandidaat voor het Shop System. Dit onderdeel is geprint en zo bespaar je op fabricagetijd en kosten.

Wil je nooit onze blogs missen?

/dennie-rijk-spreker-layertec.jpg?width=80&height=80&name=dennie-rijk-spreker-layertec.jpg)

/dennie-rijk-spreker-layertec.jpg)

-1.png?width=300&height=225&name=whitepaper%20-%20virtual%20twins%20(1)-1.png)