Hogere inkomsten en lagere kosten met metaalprinten

De derde van een driedelige serie waarin de voordelen, prestaties en kostenbesparingen van het Shop System worden onderzocht.

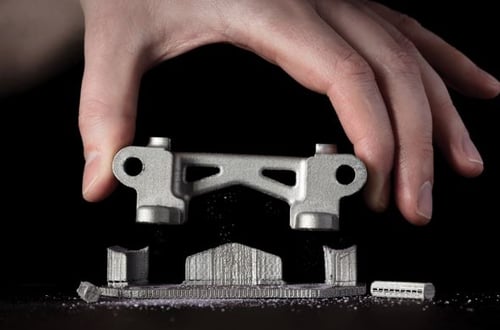

Het Shop System is 's werelds eerste binder jetting systeem voor metaalbinders, speciaal ontworpen voor machinewerkplaatsen. Dit systeem kan complexe metalen onderdelen printen met de voordelen die standaard machinewerkplaatsen verwachten: een ongeëvenaarde productiviteit met een superieure printkwaliteit, waarbij de toegankelijkheid tijdens het gehele proces op een hoog niveau blijft.

Naast proces- en productinnovaties, uitzonderlijke productiviteit, printkwaliteit en betrouwbaarheid, biedt het Shop System nog een ander belangrijk voordeel, namelijk de mogelijkheid om zowel de kosten te verlagen als de inkomsten te verhogen.

De ongeëvenaarde productiviteit van het Shop System maakt het mogelijk om kosten per onderdeel te realiseren die concurrerend zijn met conventionele productiemethoden zoals gieten en smeden. Zo wordt het systeem een rendabele optie voor de productie van metalen onderdelen voor eindgebruik in velerlei industrieën en toepassingen. In deze blog vertellen wij je hier meer over.

Gereduceerde kosten door 3D metaalprinten

Omdat 3D-printen in metaal geen gereedschap vergt, hoeven fabrikanten de afschrijving van gereedschap niet door te berekenen in de kosten van het onderdeel. Voor grote hoeveelheden onderdelen leidt dit tot aanzienlijke besparingen per onderdeel, aangezien de gereedschapskosten vaak tot tienduizenden euro’s kunnen oplopen.

Hoewel bij machinale bewerking soms fors minder in gereedschap hoeft te worden geïnvesteerd, levert 3D metaalprinten toch een kostenbesparing op doordat er minder slijtage optreedt aan snijgereedschap. Bovendien bespaart je op arbeidskosten doordat er slechts een minimale inspanning nodig is van een operator.

Het printen vermindert ook het aantal productiestappen substantieel door onderdelen laag voor laag op te bouwen. Dit in tegenstelling tot verspanen, waar voor verschillende onderdelen meerdere machines en oriëntaties nodig kunnen zijn.

Ook kunnen hele constructies in slechts één tot twee uur worden opgezet, ongeacht het aantal onderdelen en de complexiteit. Het opspannen van elk te verspanen onderdeel moet daarentegen zorgvuldig worden overwogen en uitgevoerd, een proces dat uren vergt voor elke unieke geometrie.

Hogere inkomsten met 3D metaalprinten

Door het mogelijk te maken onderdelen te produceren met eigenschappen die tot voor kort onbereikbaar waren en onderdelen met verschillende geometrieën in serie te produceren, kan het Shop System machinewerkplaatsen helpen om nieuwe opdrachten binnen te halen en nieuwe inkomstenbronnen te ontsluiten.

Het systeem maakt het voor gebruikers ook gemakkelijk om snel en betrouwbaar de kosten van onderdelen te voorspellen en offertes te maken, waardoor werkplaatsen meer opdrachten kunnen binnenhalen.

Als er eenmaal orders binnenkomen, verkort het Shop System de doorlooptijden voor veel onderdelen aanzienlijk. Het printen kan vrijwel onmiddellijk beginnen en honderden onderdelen kunnen 's nachts worden geproduceerd, zodat de 3D-printers onderdelen in slechts enkele dagen aan klanten kunnen uitleveren en capaciteit kunnen vrijmaken voor nieuwe opdrachten.

Het elimineren van gereedschap en de mogelijkheid om gelijktijdig opdrachten te printen voor meerdere klanten in één enkele build maakt kleine en middelgrote opdrachten ook economischer. Zo kunnen fabrikanten van poedermetaal kleinere opdrachten aanbieden aan klanten tegen veel lagere kosten per onderdeel en kortere doorlooptijden. Dit betekent dat de kosten per onderdeel hetzelfde blijven, of je nu 1 of 1.000 onderdelen print.

Wil je nooit onze blogs missen?

/dennie-rijk-spreker-layertec.jpg?width=80&height=80&name=dennie-rijk-spreker-layertec.jpg)

/dennie-rijk-spreker-layertec.jpg)

-1.png?width=300&height=225&name=whitepaper%20-%20virtual%20twins%20(1)-1.png)