Zo profiteert FreeFORM van de voordelen van metal binder jetting

In deze klantcase bespreken we FreeFORM Technologies. Het bedrijf uit de Verenigde Staten levert engineering en productiediensten aan klanten in verschillende industrieën. Als een van de eerste servicebureaus kozen zij ervoor om Additive Manufacturing aan te bieden. Zo kunnen zij voor hun klanten sneller en goedkoper metalen onderdelen produceren.

De uitdaging van FreeFORM Technologies

Er zijn tal van redenen waarom bedrijven investeren in Additive Manufacturing. Bijvoorbeeld het aanbieden van meer mogelijkheden voor klanten of het bijhouden van concurrenten die kansen in 3D printen zien.

Voor Nate Higgins en Chris Aiello, twee van de oprichters van FreeFORM Technologies, was het een beslissing op basis van ervaring. Samen hebben ze tientallen jaren ervaring met Metal Injection Molding (MIM) - ook wel bekend als metaalspuitgieten. Ze kennen als geen ander de voordelen en uitdagingen van dat proces.

MIM is ideaal voor het maken van complexe, kleine tot middelgrote onderdelen in enorme hoeveelheden. Miljoenen of miljarden onderdelen per batch is geen uitzondering. Met als resultaat volledig dichte, isotrope onderdelen met uitstekende oppervlakteafwerkingen. Toch zijn er ook uitdagingen. Vooral op het gebied van tooling, zoals de mallen. Het maken van de mallen voor metaalspuitgieten is duur en tijdrovend.

Om een idee te geven: een enkele mal kan meer dan € 35.000 kosten en het duurt acht tot twaalf weken om deze te maken.

Een ander nadeel is dat je met een mal beperkingen hebt in de vorm. Niet alle geometrieën zijn mogelijk. Kenmerken zoals uitsnijdingen, roosters, organische vormen en niet-ronde gaten zijn te arbeidsintensief (en dus te duur) om ze te rechtvaardigen. En wil je ze toch, dan is er veel nabewerking nodig.

Dat moet beter kunnen, dachten Nate en Chris. En dat kan ook! FreeFORM wendde zich tot de binder-jetting technologie van het Desktop Metal P-1 Production System.

Waarom het Production System ideaal is

Omdat er geen tooling meer nodig is, helpt het P-1 System FreeFORM om aanzienlijke kostenbesparingen te realiseren. Nog belangrijker is dat het Production System de doorlooptijden enorm verkort - in plaats van weken te wachten op de tooling, worden ontwerpen nu direct naar de printer gestuurd.

Een mooi voorbeeld is dat FreeFORM een relatief complex medisch onderdeel produceerde voor gebruik bij kleine chirurgische ingrepen. Bij productie van 1000 stuks of meer was de kostprijs slechts € 5,50 per stuk. En de levertijd bedroeg maar iets meer dan twee weken.

Het produceren van hetzelfde onderdeel met MIM zou resulteren in iets lagere kosten per onderdeel, maar vergde een initiële investering in tooling van meer dan € 35.000. Ook zou het wel drie maanden duren voordat er überhaupt onderdelen konden worden geproduceerd.

De besparingen in tijd en kosten zijn echter nog maar het begin van de voordelen die het Production System. Doordat je niet vastzit aan een eerder geproduceerde mal, kun je het onderdeel simpel en snel verbeteren door de CAD-ontwerpen bij te werken en naar de printer te sturen.

FreeFORM doorbreekt haar eerdere productielimieten met de Production System P-1 printer. Ze produceren nu onderdelen voor een breed scala aan toepassingen, van verpakkingen om persoonlijke verzorgingsproducten in te bewaren tot aan medische apparaten.

Waarom FreeFORM koos voor Desktop Metal

Hoewel de oprichters van FreeFORM uitgebreide ervaring hebben met zowel extrusion als lasergebaseerde metaalprinters, merkten ze op dat beide technologieën uitdagingen hadden. Zo zijn extrusion systemen te traag voor productie in grotere volumes en is lasersinteren erg duur.

“Met Desktop Metal’s P-1 printer waren we in staat om 100 onderdelen in een enkele build te printen, en dat in minder een uur. We konden een bestelling van 5000 onderdelen binnen twee weken printen. Met een doorlooptijd die 20 keer sneller is dan die van concurrerende systemen, was de P-1 een gamechanger voor de flexibele productie van kleine, complexe onderdelen. Ons Production System biedt ongelofelijke productiviteit en we kijken uit naar de release van de P-50.”

-- Nate Higgins, CEO, FreeFORM Technologies

Door de ontwikkeling van binder-jetprinters die hoge snelheden combineren met een hoge capaciteit, zoals de P-1 en P-50, waren de oprichters van FreeFORM van mening dat de technologie klaar was voor commercialisering en de productie van veel eindproducten.

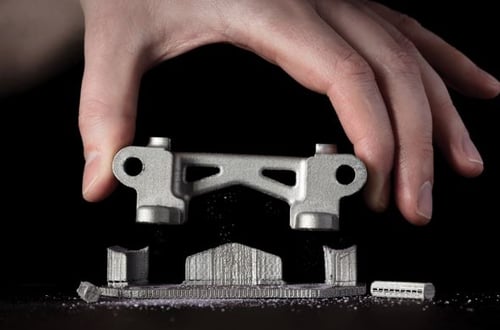

Door de P-1 is FreeFORM veel wendbaarder: onderdelen kunnen snel worden geproduceerd met behulp van een verscheidenheid aan materialen en indien nodig worden gewijzigd. Met de mogelijkheid om een volledige build box in 45 minuten tot één uur te printen, heeft het bedrijf al eens vijf verschillende prints gemaakt in slechts één dag. Tot nu toe heeft FreeFORM geprint met 17-4 en 316L roestvrij staal en hebben ze onderzocht of ze kunnen printen met S7 gereedschapsstaal.

Voorbeelden van producten

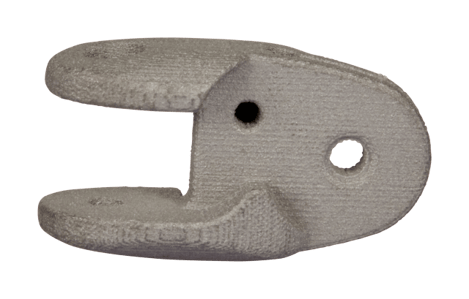

Voorbeeld: medische onderdelen

Dit 'pols' onderdeel wordt gebruikt om grijpers vast te houden tijdens minimaal invasieve operaties. Dit onderdeel zou normaal worden gemaakt via MIM vanwege het kleine formaat (slechts 2 gram) en relatief complexe geometrie.

Met behulp van het P-1 systeem was FreeFORM in staat het onderdeel te produceren met een aanzienlijke besparing in tijd en geld. De eerste proefrun van het bedrijf - slechts 50 onderdelen - werd in minder dan tien dagen aan de klant geleverd en het duurde slechts 15 dagen om het aantal op te voeren tot 1000 stuks. Ter vergelijking: de productie van dit onderdeel met spuitgieten zou een doorlooptijd van 12 weken vergen en meer dan € 35.000 kosten aan gereedschappen, bemonstering en inspectie - allemaal vóór er een enkel onderdeel kan worden geproduceerd.

Wil je nooit onze blogs missen?

/dennie-rijk-spreker-layertec.jpg?width=80&height=80&name=dennie-rijk-spreker-layertec.jpg)

/dennie-rijk-spreker-layertec.jpg)

-1.png?width=300&height=225&name=whitepaper%20-%20virtual%20twins%20(1)-1.png)