De voordelen van binder jetting met het Shop System

De eerste van een driedelige serie waarin de voordelen, prestaties en kostenbesparingen van het Shop System worden onderzocht.

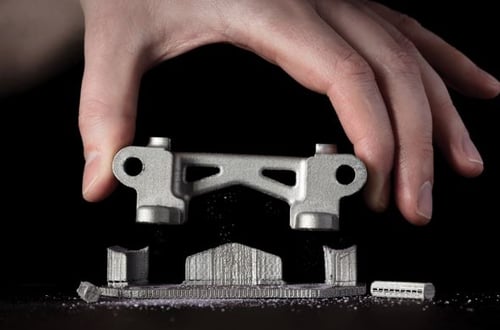

Het Shop System is 's werelds eerste binder jetting systeem ontworpen voor machinewerkplaatsen om (complexe) metalen onderdelen te maken. Het systeem biedt een ongeëvenaarde productiviteit met een superieure printkwaliteit, waarbij de toegankelijkheid tijdens het gehele proces op een hoog niveau blijft.

De binder jetting-technologie die aan de basis ligt van het Shop System biedt fabrikanten tal van voordelen. In deze blog focussen we op zowel proces- als productinnovaties.

Procesinnovaties

Net als andere 3D-printmethoden vereist binder jetting geen tooling. Dit betekent dat onderdelen vaak sneller en betaalbaarder kunnen worden geproduceerd dan met conventionele productieprocessen. Maar in tegenstelling tot oudere 3D-printtechnologieën voor metaal zoals DMLS, SLS, SLM en EBM, kunnen deze onderdelen met binder jetting in grote volumes worden geproduceerd.

Zodra het ontwerp klaar is, kan het printen beginnen en kunnen honderden onderdelen in één nacht worden geprint. Dit in tegenstelling tot weken wachten op de fabricage van harde gereedschappen, iets wat gebruikelijk is bij traditionele fabricagemethoden.

Omdat de fabricage niet gebonden is aan een bepaald gereedschap, vereenvoudigt binder jetting het proces ontwerpwijzigingen aanzienlijk. Je kunt eenvoudigweg het CAD-bestand bijwerken en de nieuwe ontwerpen naar de printer sturen. Die mogelijkheid om ontwerpen naar behoefte aan te passen, biedt een ongekende ontwerpvrijheid.

Ook wordt het mogelijk om de prestaties van producten te verbeteren middels gespecialiseerde ontwerpen die precies kunnen worden afgestemd op de behoeften van de eindgebruiker.

Dit gereedschapsloze productieproces leidt tot een zeer flexibele productieomgeving, waardoor vaak minder opslagruimte en voorraden nodig zijn. Fabrikanten printen de onderdelen simpelweg snel wanneer ze die nodig hebben, en hoeven oude gereedschappen niet langer voor onbepaalde tijd op te slaan voor het geval ze nodig zijn. In plaats hiervan kunnen ze "digitale magazijnen" creëren om onderdeelbestanden op te slaan, en deze oproepen en printen wanneer nodig.

Wil je nooit onze blogs missen?

/dennie-rijk-spreker-layertec.jpg?width=80&height=80&name=dennie-rijk-spreker-layertec.jpg)

/dennie-rijk-spreker-layertec.jpg)

-1.png?width=300&height=225&name=whitepaper%20-%20virtual%20twins%20(1)-1.png)